Jaką długą drogę przeszliśmy! Od pierwszej linii montażowej wymyślonej przez Forda na początku XX wieku do rewolucji cyfrowych bliźniaków, przemysł nieustannie ewoluował. Obecnie te wirtualne repliki umożliwiają projektowanie, testowanie i optymalizację złożonych systemów w czasie rzeczywistym, na nowo definiując standardy wydajności, zrównoważonego rozwoju i innowacji. Ta (r)ewolucja otwiera ogromny zakres możliwości, od sektora produkcji po opiekę zdrowotną, poprzez infrastrukturę cyfrową, budownictwo i centra przetwarzania danych.

Technologia cyfrowego bliźniaka, możliwa dzięki wykorzystaniu sztucznej inteligencji i centrów przetwarzania danych, rewolucjonizuje branżę. Jej idea polega na modelowaniu układów fizycznych w wirtualnym środowisku w celu usprawnienia procesu projektowania, poprawienia wydajności i dążenia do zrównoważonego rozwoju. Niezależnie od tego, czy chodzi o centra przetwarzania danych, opiekę zdrowotną, produkcję czy przemysł budowlany, liczba przypadków wykorzystania tej technologii rośnie we Francji i na całym świecie. A jej możliwości wydają się nieskończone.

Cyfrowe bliźniaki zastosowano pierwszy raz w przemyśle lotniczym w 2000 roku, gdy NASA wykorzystała tę technologię do symulacji i monitorowania działania systemów podczas misji kosmicznych. Od tego czasu technologia ta ewoluowała i znalazła zastosowanie w wielu różnych sektorach dzięki rozwojowi sztucznej inteligencji i Internetu rzeczy.

Szeroki zakres zastosowań

W dziedzinie opieki zdrowotnej cyfrowe bliźniaki oferują bardzo obiecujące perspektywy dla medycyny prewencyjnej i spersonalizowanej. Na przykład, można je wykorzystywać do tworzenia cyfrowych modeli ludzkiego ciała w celu symulacji zabiegów medycznych przed ich faktycznym wykonaniem. Te wirtualne repliki ułatwiają również szkolenie pracowników służby zdrowia i przyspieszają badania kliniczne poprzez testowanie różnych scenariuszy reagowania na złożone przypadki schorzeń, takie jak choroby współistniejące i rzadkie. Europejskie programy, takie jak EDITH (European Virtual Human Twin), skupiają naukowców, klinicystów i przemysł w celu wdrażania innowacyjnych rozwiązań.

Przemysł wytwórczy również szeroko wykorzystuje tę technologię do optymalizacji linii produkcyjnych. Producenci samochodów wykorzystują cyfrowe bliźniaki do wirtualnego projektowania i testowania swoich pojazdów, zmniejszając koszty tworzenia prototypów i przyspieszając czas wprowadzenia produktów na rynek. W fabrykach takie modele umożliwiają monitorowanie wydajności maszyn w czasie rzeczywistym, identyfikację wąskich gardeł i poprawę wydajności eksploatacyjnej.

Branża budowlana również korzysta z cyfrowych bliźniaków, które wykorzystuje do modelowania złożonych projektów infrastrukturalnych w celu optymalizacji ich zrównoważonego rozwoju i oddziaływania na środowisko. Urbaniści wykorzystują interaktywne modele do symulacji przepływów ruchu, wpływu na klimat i zapotrzebowania na zasoby. W fazie eksploatacyjnej ułatwiają predykcyjną konserwację budynków i infrastruktury oraz wykrywanie anomalii, zanim osiągną stan krytyczny.

Dotyczy to również logistyki i łańcuchów dostaw, ponieważ cyfrowe bliźniaki dają możliwość symulacji i przewidywania ewentualnych zakłóceń. Przedsiębiorstwa wykorzystują tę technologię do optymalizacji transportu, obniżania kosztów eksploatacyjnych i zwiększania odporności w obliczu kryzysów, takich jak pandemia COVID-19.

„Technologia ta przeszła długą drogę od 2000 roku i może być obecnie stosowana w szerokim zakresie sektorów dzięki rozwojowi sztucznej inteligencji i IoT”.

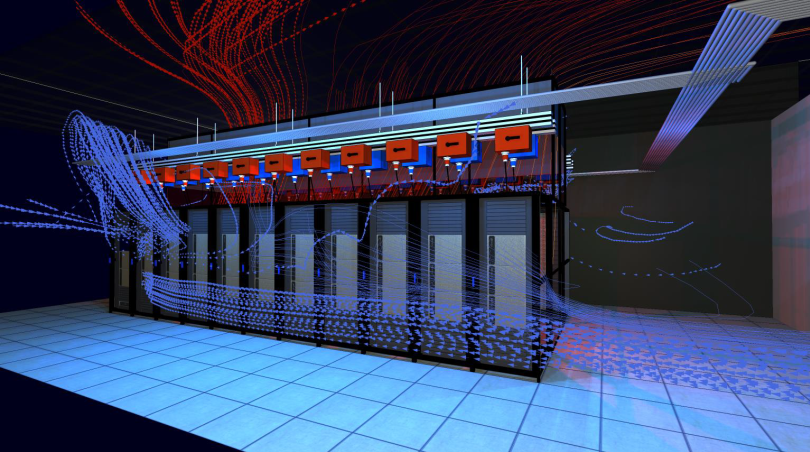

Sektor centrów przetwarzania danych nie jest wyjątkiem w tej rewolucji, ponieważ ta technologia umożliwia optymalizację zarządzania tymi infrastrukturami poprzez symulację przepływów ciepła i energii. Rezultat: lepsza efektywność energetyczna możliwa dzięki znacznie precyzyjniejszemu zarządzaniu systemami chłodzenia, zarówno chłodzeniem swobodnym, jak i bezpośrednim chłodzeniem cieczą. Ponadto, analizy w czasie rzeczywistym umożliwiają przewidywanie wymagań konserwacyjnych za pomocą modeli predykcyjnych, zmniejszając w ten sposób przerwy w świadczeniu usług i wydłużając żywotność sprzętu.

Technologia ta, będąca interdyscyplinarnym narzędziem zdolnym do poprawy innowacyjności i zrównoważonego rozwoju w wielu sektorach, znacznie zwiększa ich zdolność do przewidywania, symulacji i optymalizacji procesów fizycznych oraz otwiera znaczne możliwości dla przedsiębiorstw dążących do pogodzenia wydajności eksploatacyjnej z odpowiedzialnością za środowisko naturalne. Wraz z szybką ewolucją technologii sztucznej inteligencji i Internetu rzeczy, zastosowania dla cyfrowych bliźniaków będą się nadal mnożyć, pozycjonując tę technologię jako siłę napędową transformacji w nadchodzących dziesięcioleciach.

Data4 wprowadza cyfrowe bliźniaki z Wattdesign

Francuskie przedsiębiorstwo Wattdesign, pionier we wprowadzaniu cyfrowych bliźniaków dostosowanych do sektora centrów przetwarzania danych, przygotowuje się do wdrożenia tej technologii dla jednego z naszych klientów hostowanych w kampusie Marcoussis (Essonne).

Czym jest cyfrowy bliźniak centrum przetwarzania danych? Cyfrowy bliźniak to wirtualna replika 3D centrum przetwarzania danych, która może symulować jego fizyczne zachowanie w dowolnym scenariuszu eksploatacyjnym. Umożliwia wirtualną reprezentację „cegiełek” centrum przetwarzania danych: łańcucha zasilania, systemu chłodzenia i sprzętu IT wszystkich głównych producentów OEM.

„Cyfrowy bliźniak to wirtualna replika 3D centrum danych, która może symulować jego fizyczne zachowanie w dowolnym scenariuszu operacyjnym”.

Jako „rozszerzona” wersja oprogramowania do zarządzania infrastrukturą centrum przetwarzania danych (DCIM), cyfrowy bliźniak zapewnia bardzo szczegółowe informacje zwrotne w czasie rzeczywistym. Ułatwia również przewidywanie i kontrolowanie wpływu zmian na wydajność i produktywność centrum przetwarzania danych.

Sylvie Boudoux, dyrektorka i założycielka Wattdesign: „Ten cyfrowy model optymalizuje zarządzanie zasobami centrum przetwarzania danych poprzez modelowanie całego łańcucha zasilania elektrycznego, gwarantując redundancję i równowagę obciążenia. Przewidując usterki i analizując ich wpływ, zapewnia ciągłość dostarczania usług.

Jest to niezbędne narzędzie do planowania wydajności, oferujące przyszłościowe spojrzenie na kwestie rozwoju pomieszczeń i umożliwiające optymalizację chłodzenia poprzez symulację przepływu powietrza (CFD), poprawiając w ten sposób efektywność energetyczną i zmniejszając zużycie energii. Wykorzystując rzeczywiste dane, ta technologia pomaga również w ocenie śladu węglowego infrastruktury (zakresy 1, 2 i 3).

W przypadku Bank of America Merrill Lynch / CBRE technologia ta umożliwiła podniesienie temperatury nadmuchu o 5 stopni, generując 1,5 miliona dolarów oszczędności lub zapobiegając emisji 4000 ton CO₂ w ciągu 24 miesięcy, przy 15% redukcji zużycia energii i odzyskaniu 350 kW utraconej mocy, co dało łączne oszczędności w wysokości 8,75 miliona dolarów i zwrot z inwestycji w ciągu 4 miesięcy” .