Quel chemin parcouru ! De la première chaîne d’assemblage imaginée par Ford au début du XXe siècle à la révolution des jumeaux numériques, l’industrie n’a cessé de se transformer. Aujourd’hui, ces répliques virtuelles permettent de concevoir, tester et optimiser des systèmes complexes en temps réel, redéfinissant les standards d’efficacité, de durabilité et d’innovation. Une (r)évolution qui ouvre un champ des possibles immense, allant du secteur manufacturier à la santé, en passant par les infrastructures numériques, la construction et les data centers.

Rendu possible par l’interconnexion entre l’IA et les data centers, la technologie des jumeaux numériques est en train de révolutionner l’industrie. L’idée : modéliser des systèmes physiques dans des environnements virtuels pour en améliorer la conception, l’efficacité et la durabilité.

Qu’il s’agisse des data centers, de la santé, de l’industrie manufacturière ou encore du bâtiment, les cas d’usage se multiplient en France et dans le monde. Et semble infinis.

Les jumeaux numériques trouvent leur origine dans les années 2000 au sein de l’industrie aérospatiale, où la NASA les utilisait pour simuler et surveiller le fonctionnement des systèmes lors des missions dans l’espace. Cette technologie a depuis évolué pour s’appliquer à de nombreux secteurs grâce à l’essor de l’intelligence artificielle et de l’Internet des Objets.

De nombreux cas d’usages

Domaine de la Santé

Dans le domaine de la santé, les jumeaux numériques offrent des perspectives très prometteuses pour la médecine préventive et personnalisée. Ils permettent, par exemple, de créer des modèles numériques du corps humain afin de simuler des traitements médicaux avant leur application réelle.

Ces répliques virtuelles facilitent aussi la formation des professionnels de santé et accélèrent la recherche clinique en testant divers scénarios de réponse à des pathologies complexes comme les comorbidités et les maladies rares. Des programmes européens comme EDITH (European Virtual Human Twin) fédèrent chercheurs, cliniciens et industriels pour déployer des solutions innovantes.

Industrie manufacturière

L’industrie manufacturière utilise également largement cette technologie pour optimiser les processus de production. Les constructeurs automobiles exploitent des jumeaux numériques pour concevoir et tester virtuellement leurs véhicules, réduisant ainsi les coûts de prototypage et accélérant les délais de mise sur le marché.

Dans les usines, ces modèles permettent de suivre les performances des machines en temps réel, d’identifier les goulots d’étranglement et d’améliorer l’efficacité opérationnelle.

Secteur de la construction

Le secteur de la construction bénéficie aussi des jumeaux numériques, qui servent à modéliser des projets d’infrastructures complexes pour optimiser leur durabilité et leur empreinte environnementale. Les urbanistes utilisent des modèles interactifs pour simuler les flux de trafic, les impacts climatiques et les besoins en ressources. En phase d’exploitation, ils facilitent la maintenance prédictive des bâtiments et infrastructures, en détectant les anomalies avant qu’elles ne deviennent critiques.

Logistique et les chaînes d’approvisionnement

La logistique et les chaînes d’approvisionnement sont aussi concernées car les jumeaux numériques leur offrent la possibilité de simuler et d’anticiper de possibles perturbations.

Des entreprises utilisent cette technologie pour optimiser les flux de transport, réduire les coûts opérationnels et améliorer la résilience face aux crises, comme l’a démontré la pandémie de COVID-19.

« Cette technologie a beaucoup évolué depuis les années 2000 pour s’appliquer à de nombreux secteurs grâce à l’essor de l’intelligence artificielle et de l’IoT »

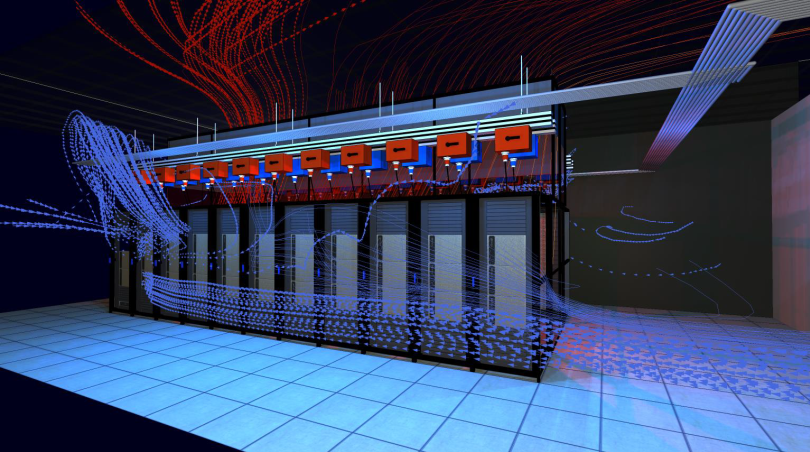

Le secteur des data centers n’échappe pas à cette révolution car cette technologie permet d’optimiser la gestion de ces infrastructures en simulant les flux thermiques et énergétiques.

Résultat : une amélioration de l’efficacité énergétique rendue possible grâce à une gestion beaucoup plus précise des systèmes de refroidissement, qu’il s’agisse de free cooling ou de refroidissement liquide direct. Par ailleurs, les analyses en temps réel permettent d’anticiper les besoins en maintenance grâce à des modèles prédictifs, réduisant ainsi les interruptions de service et prolongeant la durée de vie des équipements.

Outil transversal, capable d’améliorer l’innovation et la durabilité dans des secteurs très variés, cette technologie augmente considérablement leur capacité à prédire, simuler et optimiser les processus physiques et ouvre des opportunités considérables pour les entreprises cherchant à allier performance opérationnelle et responsabilité environnementale.

Avec l’évolution rapide des technologies d’IA et de l’IoT, les applications des jumeaux numériques continueront de se multiplier, positionnant cette technologie comme un moteur de transformation dans les décennies à venir.

Data4 se lance dans les jumeaux numériques avec Wattdesign

Pionnière dans l’introduction du jumeau numérique adapté au secteur du data center l’entreprise française Wattdesign s’apprête à déployer cette technologie pour l’un de nos clients hébergés sur notre campus de Marcoussis (Essonne).

Qu’est-ce qu’un jumeau numérique de data center ? Le jumeau numérique est une réplique virtuelle en 3D d’un data center qui peut simuler son comportement physique dans n’importe quel scénario d’exploitation. Elle permet de représenter virtuellement des « briques » d’un data center : chaîne d’alimentation électrique, système de refroidissement ou encore équipements informatiques de tous les principaux OEM.

« Le jumeau numérique est une réplique virtuelle en 3D d’un data center qui peut simuler son comportement physique dans n’importe quel scénario d’exploitation »

DCIM « augmenté », le jumeau numérique permet des remontées d’informations en temps réel très fines. Permet également de mieux prévoir et contrôler comment les changements impactent les performances et la production informatique d’un data center.

Sylvie Boudoux, directrice et fondatrice de Wattdesign : « Cette maquette numérique optimise la gestion des actifs d’un data center en modélisant l’ensemble de la chaîne électrique, garantissant redondance et équilibre des charges. En anticipant les pannes et en analysant leur impact, elle assure la continuité de service.

Elle constitue un outil essentiel pour le capacity planning, offrant une vision prospective de l’évolution des salles, et permet d’optimiser le refroidissement via la simulation des flux d’air (CFD), améliorant ainsi la performance énergétique et réduisant le PUE. En intégrant des données réelles, cette technologie aide également à évaluer l’empreinte carbone des infrastructures (scopes 1, 2 et 3).

Pour Bank of America Merrill Lynch / CBRE, elle a permis de remonter la température de soufflage de 5 degrés, générant 1,5 million de dollars d’économies, soit 4000 tonnes de CO₂ évitées en 24 mois, avec une réduction du PUE de 15 % et la récupération de 350 kW de capacité perdue, pour un gain total de 8,75 millions de dollars et un ROI en 4 mois.«