¡Qué largo camino hemos recorrido! Desde la primera cadena de montaje imaginada por Ford a principios del siglo XX hasta la revolución de los gemelos digitales, la industria ha experimentado cambios constantes. Hoy en día, estas réplicas virtuales permiten diseñar, probar y optimizar sistemas complejos en tiempo real, redefiniendo los estándares de eficiencia, sostenibilidad e innovación. Esta (r)evolución abre un enorme abanico de posibilidades, desde la fabricación hasta la asistencia sanitaria, pasando por las infraestructuras digitales, la construcción y los centros de datos.

Esta tecnología de gemelos digitales, posible gracias a la interconexión entre la IA y los centros de datos, está revolucionando la industria. La idea es modelar sistemas físicos en entornos virtuales para mejorar su diseño, eficiencia y sostenibilidad. Ya sea en centros de datos, sanidad, fabricación o construcción, el número de casos de uso está aumentando en Francia y en todo el mundo. Y parecen infinitos.

Los gemelos digitales encuentran su origen en la industria aeroespacial en los años 2000, cuando la NASA los utilizaba para simular y supervisar el funcionamiento de los sistemas durante las misiones espaciales. Desde entonces, esta tecnología ha ido evolucionando para aplicarse a numerosos sectores gracias al auge de la inteligencia artificial y del IoT.

Numerosos casos de uso

En el ámbito de la sanidad, los gemelos digitales ofrecen perspectivas muy prometedoras para la medicina preventiva y personalizada. Por ejemplo, pueden utilizarse para crear modelos digitales del cuerpo humano y simular tratamientos médicos antes de aplicarlos. Estas réplicas virtuales también facilitan la formación de los profesionales sanitarios y aceleran la investigación clínica ensayando diversos escenarios de respuesta para patologías complejas como comorbilidades y enfermedades raras. Programas europeos como EDITH (European Virtual Human Twin) reúnen a investigadores, clínicos e industriales para implementar soluciones innovadoras.

La industria manufacturera también utiliza ampliamente esta tecnología para optimizar las cadenas de producción. Los fabricantes de automóviles utilizan gemelos digitales para diseñar y probar virtualmente sus vehículos, lo que reduce los costes de creación de prototipos y acelera los plazos de comercialización. En las fábricas, estos modelos permiten controlar las prestaciones de las máquinas en tiempo real, identificar los cuellos de botella y mejorar la eficacia operativa.

El sector de la construcción también se beneficia de los gemelos digitales, que se utilizan para modelar complejos proyectos de infraestructuras con el fin de optimizar su sostenibilidad y huella medioambiental. Los urbanistas utilizan modelos interactivos para simular flujos de tráfico, impactos climáticos y necesidades de recursos. En la fase operativa, facilitan el mantenimiento predictivo de edificios e infraestructuras, al detectar anomalías antes de que se conviertan en críticas.

La logística y las cadenas de suministro también están implicadas, porque los gemelos digitales les proporcionan la capacidad de simular y anticipar posibles perturbaciones. Las empresas utilizan esta tecnología para optimizar los flujos de transporte, reducir los costes operativos y mejorar la resiliencia frente a las crisis, como demostró la pandemia del COVID-19.

«Esta tecnología ha recorrido un largo camino desde la década de 2000 y ahora puede aplicarse a una amplia gama de sectores gracias al auge de la inteligencia artificial y el IoT»

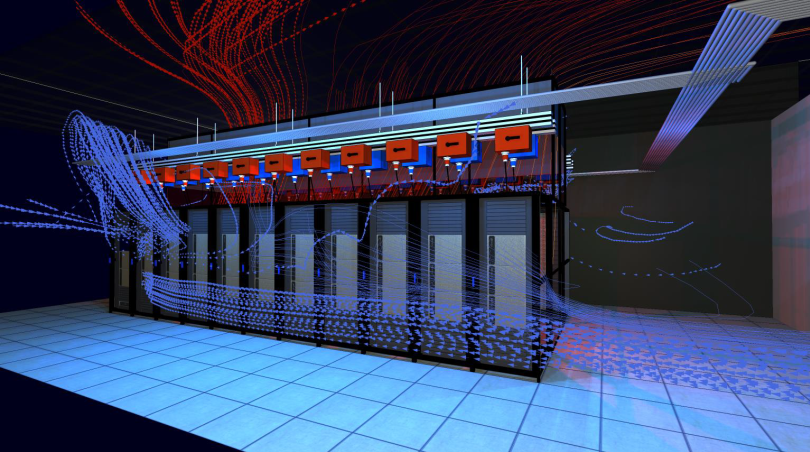

El sector de los centros de datos no es una excepción a esta revolución, ya que esta tecnología permite optimizar la gestión de estas infraestructuras mediante la simulación de los flujos térmicos y energéticos. El resultado: una mayor eficiencia energética, que es posible gracias a una gestión mucho más precisa de los sistemas de refrigeración, ya sean de free cooling o de refrigeración líquida directa. Además, los análisis en tiempo real permiten anticipar las necesidades de mantenimiento mediante modelos predictivos, reduciendo así las interrupciones del servicio y alargando la vida útil de los equipos.

Esta tecnología, que es una herramienta transversal capaz de mejorar la innovación y la sostenibilidad en un amplio abanico de sectores, aumenta considerablemente su capacidad para predecir, simular y optimizar los procesos físicos, y abre considerables oportunidades a las empresas que buscan combinar rendimiento operativo y responsabilidad medioambiental. Con la rápida evolución de las tecnologías de IA y del IoT, las aplicaciones de los gemelos digitales seguirán multiplicándose, posicionando esta tecnología como un motor de transformación en las próximas décadas.

Data4 se inicia con los gemelos digitales con Wattdesign

Pionera en la introducción del gemelo digital adaptado al sector de los centros de datos, la empresa francesa Wattdesign se dispone a implementar esta tecnología para uno de nuestros clientes alojado en el campus de Marcoussis (Essonne).

¿Qué es un gemelo digital de un centro de datos? El gemelo digital es una réplica virtual en 3D de un centro de datos, que puede simular su comportamiento físico en cualquier escenario operativo. Ofrece una representación virtual de los «componentes» de un centro de datos: la cadena de suministro eléctrico, el sistema de refrigeración o incluso los equipos informáticos de los principales fabricantes.

«El gemelo digital es una réplica virtual en 3D de un centro de datos que puede simular su comportamiento físico en cualquier escenario operativo».

DCIM «aumentado», el gemelo digital proporciona información muy detallada en tiempo real. También facilita la predicción y el control del impacto de los cambios en el rendimiento y la producción informática del centro de datos.

Sylvie Boudoux, directora y fundadora de Wattdesign: «Este modelo digital optimiza la gestión de los activos de un centro de datos al modelizar toda la cadena de suministro eléctrico, garantizando redundancia y equilibrio de las cargas. Al anticiparse a las averías y al analizar su impacto, garantiza la continuidad del servicio.

Es una herramienta esencial para la capacity planning (planificación de la capacidad), ya que ofrece una visión prospectiva de la evolución de las salas y permite optimizar la refrigeración mediante la simulación de los flujos de aire (CFD), mejorando así el rendimiento energético y reduciendo el PUE. Al integrar datos reales, esta tecnología también ayuda a evaluar la huella de carbono de las infraestructuras (ámbitos 1, 2 y 3).

Para Bank of America Merrill Lynch/CBRE, sirvió para elevar la temperatura de soplado 5 grados, generando un ahorro de 1,5 millones de dólares, es decir que se dejaron de producir 4000 toneladas de CO₂ en 24 meses, con una reducción del PUE de un 15 % y la recuperación de 350 kW de capacidad perdida, para un ahorro total de 8,75 millones de dólares y un ROI en 4 meses».